Wс Apple'sтърговско дружество използване на технология за безжично зареждане на iPhone 8, то is запали цялата индустрия. Като обикновен потребител, освен че използвате безжични зарядни всеки ден, правите лизная как прави безжично зарядно устройство be произведени? Сега взимамена процес на обработка на безжично зарядно устройство. Следвайте ни моите стъпки и ще ви покажа производствения процес на безжично зареждане в работилницата на Lantaisi.

Безжичното зареждане е разделено на две части: вътрешна платка и външен компонент. Производственият процес на безжично зареждане също ще бъде представен подробно от тези две страни.

Първо, нашите продажби и неговите клиенти комуникират помежду си, за да определят изискванията за дизайн на продукта и производителност. След това техническият отдел на Lanaisi ще проектира вътрешната платка, а продуктовият отдел ще проектира структурата на корпуса.

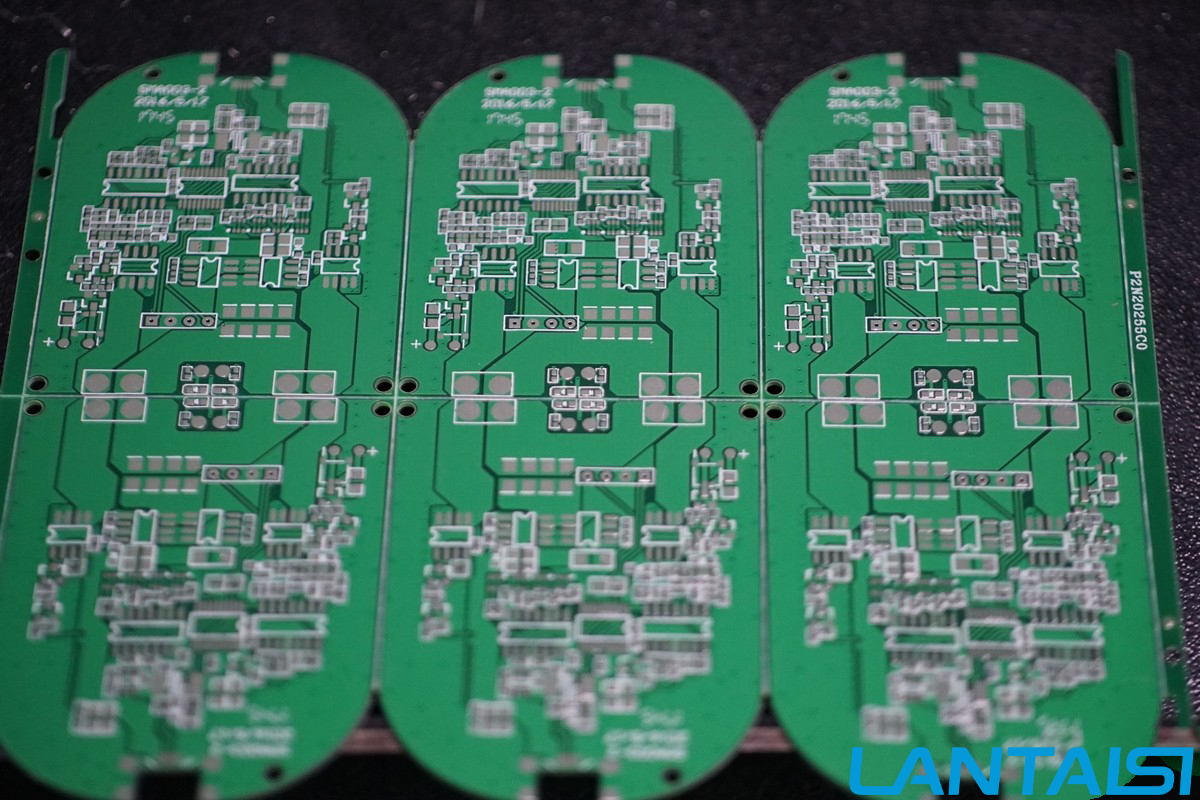

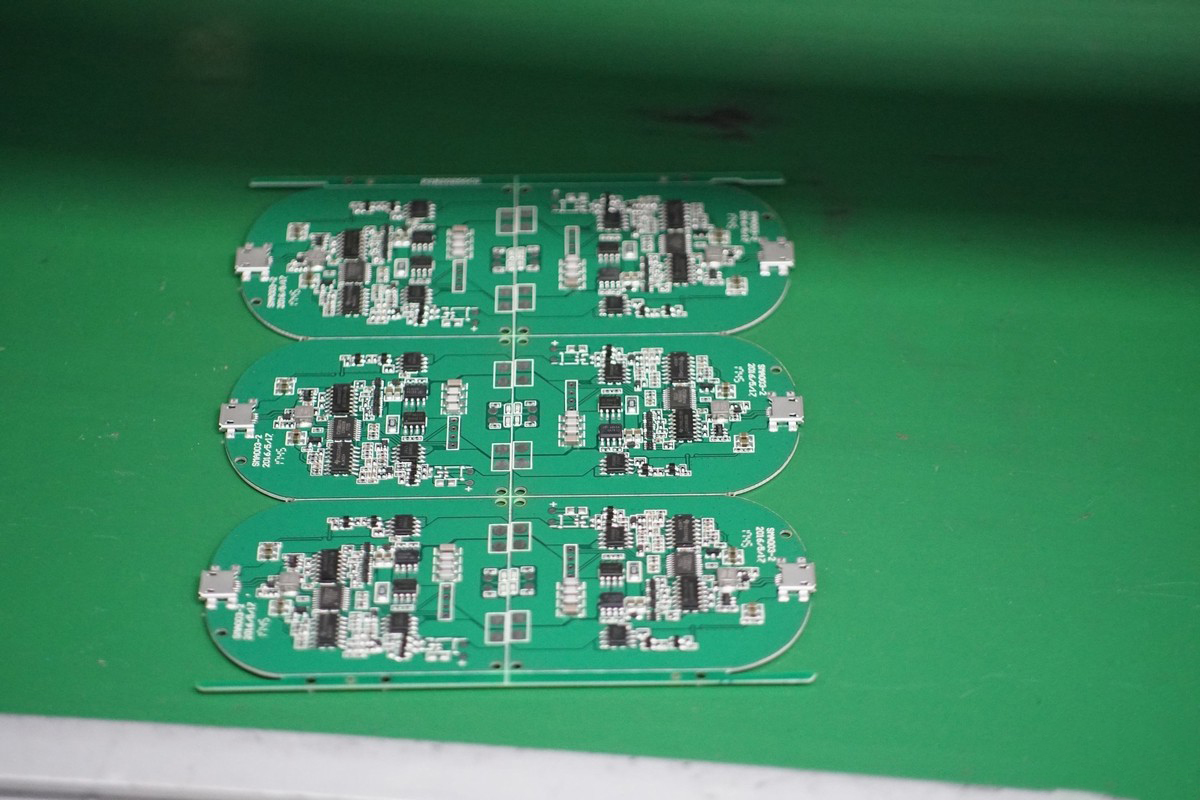

Етап 1 :Горната снимка е празна платка без никакви електронни компоненти. Първо, той ще бъде поставен върху напълно автоматична печатна машина и боядисан със слой паста за спояване. Споялната паста се смесва с прах за спойка, флюс и други повърхностно активни вещества и тиксотропни агенти. От снимката се вижда, че тази платка за безжично зарядно устройство има повече от 30 компонента.

(Снимката по-горе показва напълно автоматична печатаща машина.)

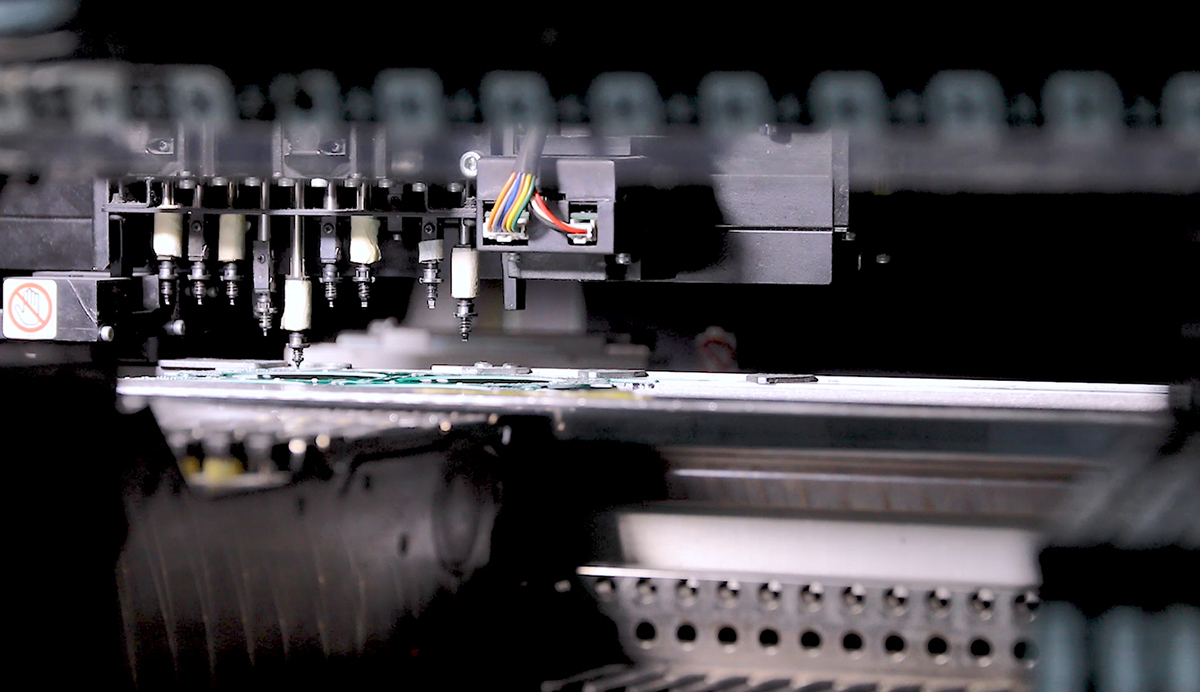

Стъпка 2: След това въведете следващия процес: SMT patch. SMT означава технология за повърхностен монтаж и се използва широко в електронната индустрия. Използва се главно за инсталиране на електронни компоненти без проводници или къси проводници.

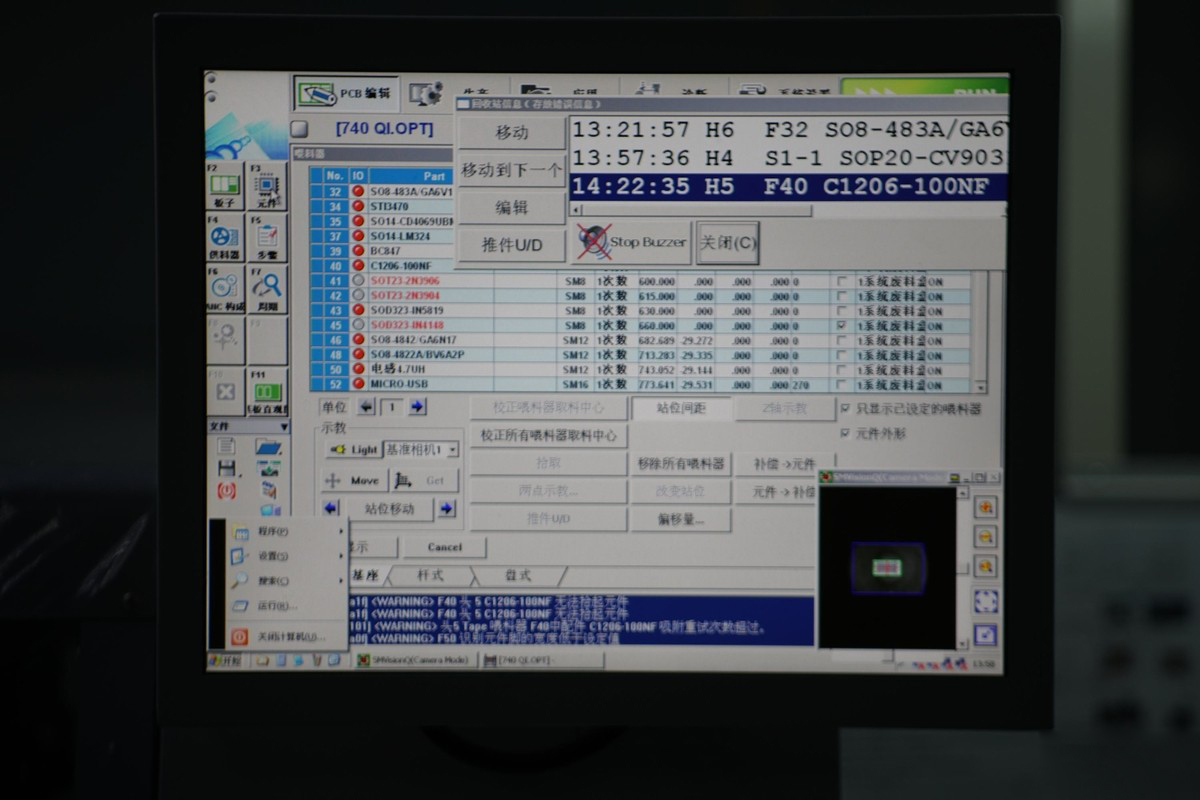

Стъпка 3: Машината за поставяне на SMT инсталира и фиксира по ред чиповете, резисторите, кондензатори, индуктори и други компоненти на платката, намазана с паста за запояване. Всяка SMT високоскоростна машина за поставяне ще се управлява от малък компютър. Инженерите ще проектират и програмират предварително зададените работни процедури според материала на всяка платка за безжично зареждане, което значително подобрява точността на поставяне на платката.

Стъпка 4: На снимката по-горе е показана операцията за запояване с обратен поток при безоловния процес за опазване на околната среда. Този вдясно е оборудването за запояване с рефлоп с вътрешна температура над 200 градуса. Субстратът за печатни платки след изчеткване, кръпка и повторно запояване се превърна в пълна PCBA. По това време PCBA трябва да бъде проверен, за да се определи дали функциите на всяка част са нормални.

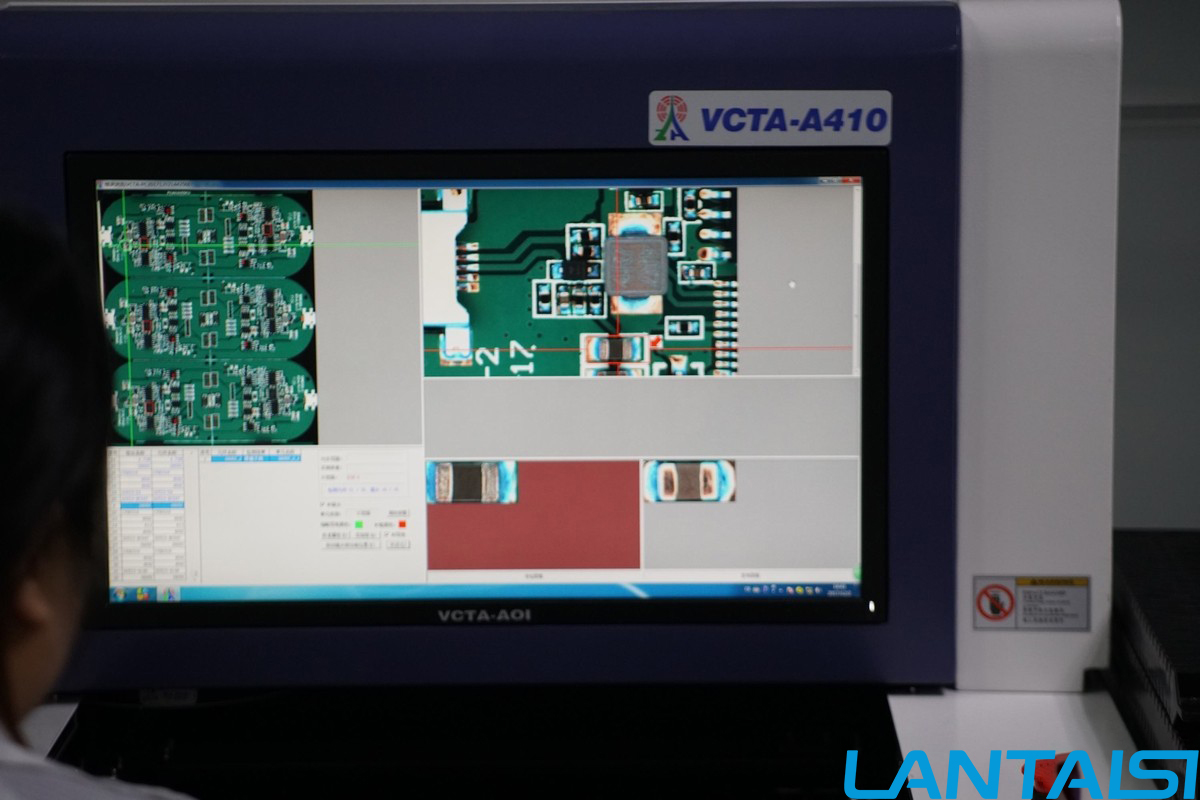

Стъпка 5: Горната снимка показва използването на автоматичен оптичен детектор AOI за проверка на PCBA. Чрез десетки пъти увеличение можете графично да проверите дали има проблеми като фалшиво запояване и празно запояване по време на процеса на поставяне на чип и съпротивителен капацитет.

Стъпка 6:Квалифицираната PCBA платка ще бъде изпратена до следващия процес - заваряване на бобината на предавателя.

Стъпка 7: Заваряването на бобината на предавателя изисква ръчна работа. От снимката се вижда, че техникът има синя лента за китка на лявата си ръка. На тази лента за китка има проводник, който е заземен, за да предотврати проникването на статичното електричество в човешкото тяло през високоточния чип.

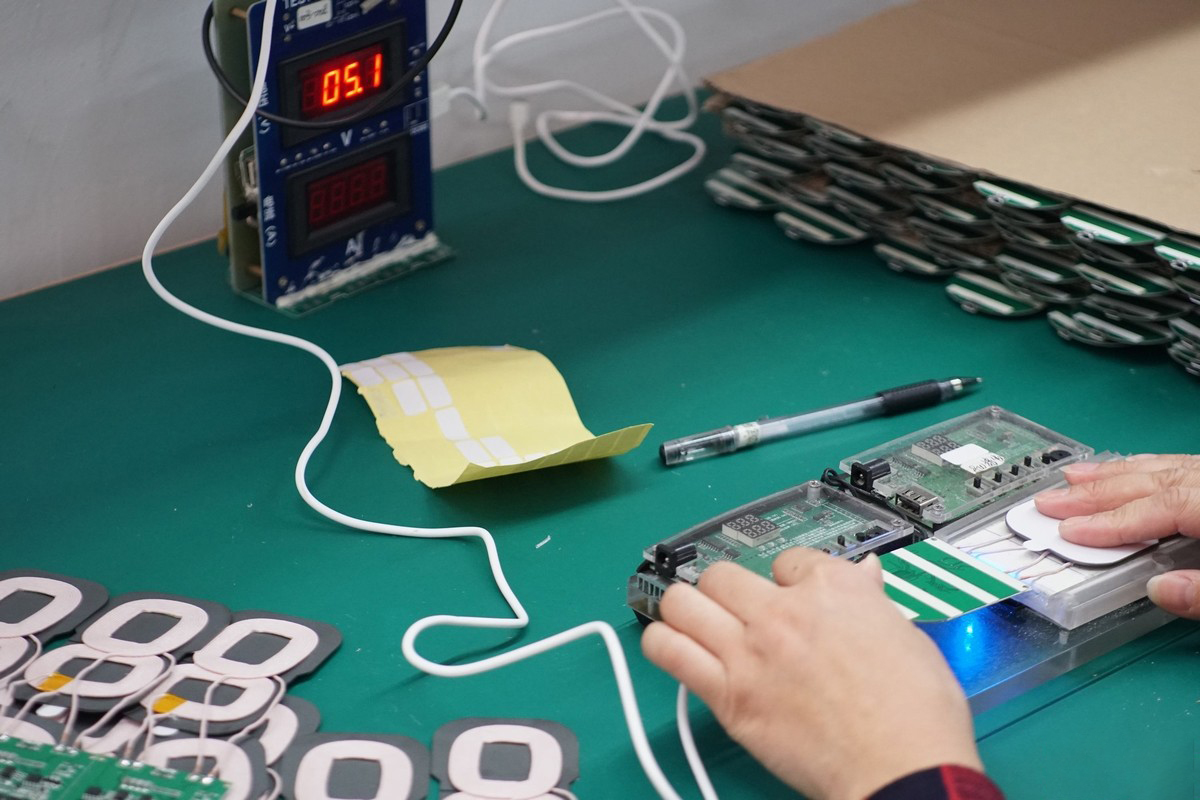

Стъпка 8: След това проверете дали платката на бобината на предавателя може да работи нормално. Тук ще бъдат тествани работните условия на различни входни напрежения.

(Снимката по-горе показва напрежението и тока, когато безжичното зарядно устройство се зарежда бързо, 9V/1.7A.)

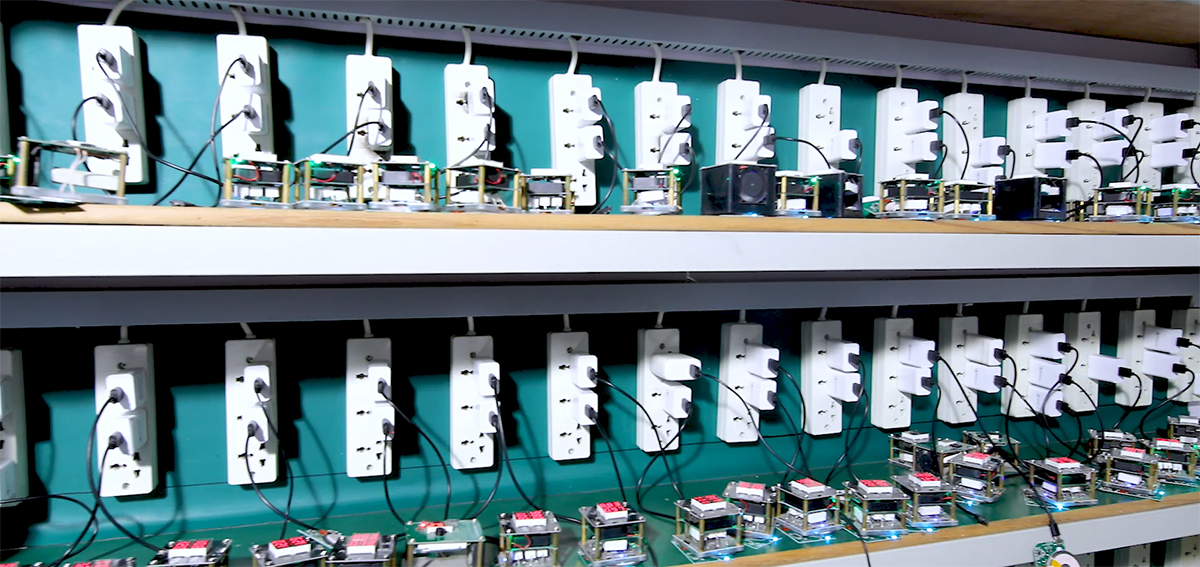

Стъпка 9: Този процес е тест за стареене. Всяко квалифицирано безжично зарядно устройство трябва да бъде тествано за мощност и натоварване, преди да напусне фабриката, така че дефектните продукти да могат да бъдат проверени предварително по време на процеса на тестване; тези, които преминат теста за стареене, ще влязат в процеса на сглобяване, а дефектните ще бъдат извлечени, за да отстранят проблема. Според фабричния инженер, безжичното зареждане с една намотка изисква 2-часов тест за стареене, докато двойното намотка е 4 часа.

Снимката по -горе показва безжичната платка за зареждане след тест за стареене и всяко парче е добре подредено. Тези с електронните компоненти са изправени надолу, за да не ги повредят по време на процеса на блъскане.

Стъпка 10: Фиксирайте модула на предавателя върху корпуса на безжичното зарядно устройство с 3M лепило.

Горната снимка показва полуготовото безжично зарядно устройство, което е сглобено и е на път да изчака следващата връзка за сглобяване.

Стъпка 11: Затегнете винтовете.

Вертикално безжично зарядно устройство с бързо зареждане с двойна намотка е завършено.

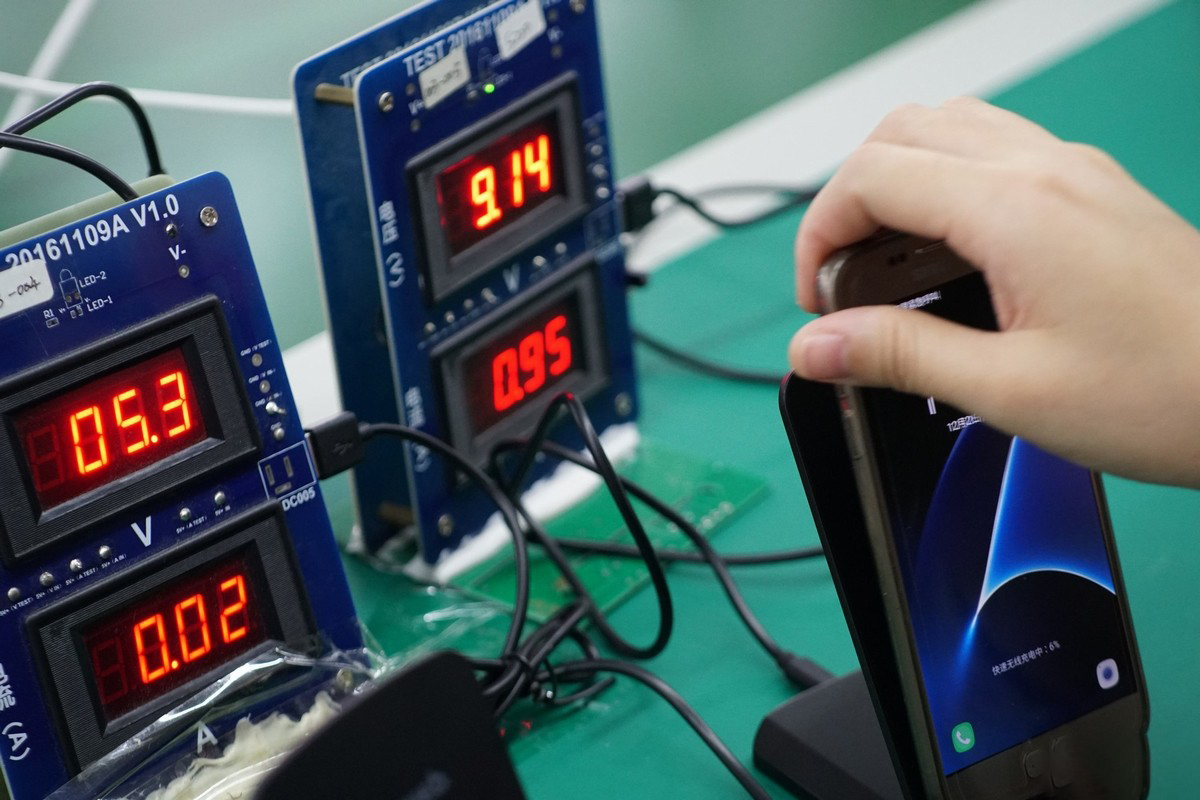

Стъпка 12: Тестване на готовия продукт преди изпращане. Тази връзка се използва за премахване на съвместимостта на безжичното зареждане и за да се гарантира, че продуктът за безжично зареждане, който пристига в ръката на потребителя, може да има същото изживяване на производителността като оригиналното зарядно устройство.

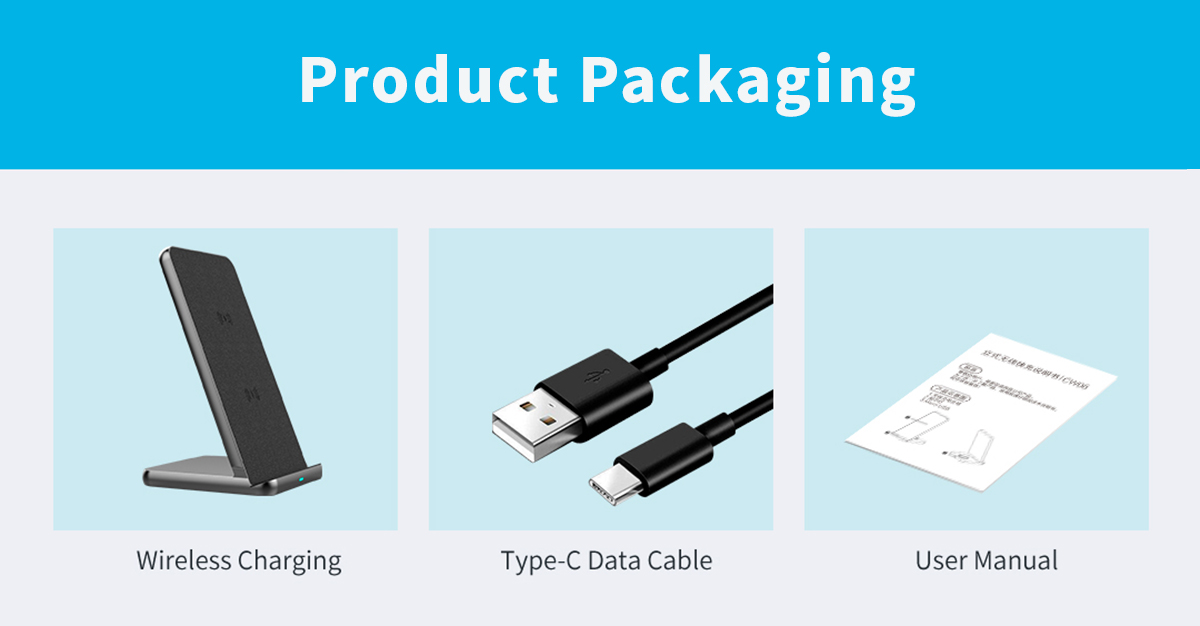

Стъпка 13:Поставете продукта в PE торба, поставете го в ръководството, кабел за данни Type-C и го опаковайте в кутия, след това го опаковайте и изчакайте изпращането.

Горното е пълният производствен процес на безжично зареждане. Накратко, това е печат на празна платка, SMT кръпка, рефлужно запояване, проверка на PCBA, бобина за запояване, проверка, тест за стареене, лепило, сглобяване на обвивката, тест на готовия продукт и опаковане на готовия продукт.

(Разбира се, за да гарантираме безопасността и надеждността на нашите продукти, ние ще проведем тестване на матрици, електронно тестване на производителността, тестване на външен вид и т.н. за безжично зареждане.)

След като го прочетете, имате ли подробно разбиране за мистериозния производствен процес на безжично зареждане? За повече подробности, моля, свържете се с Lantaisi, ние ще бъдем на ваше разположение в рамките на 24 часа.

Време за публикация: септември 25-2021